言語の変更 :

イグリデュール よくある質問

イグリデュール すべり軸受は、どのように軸受ホルダーに固定するのですか?

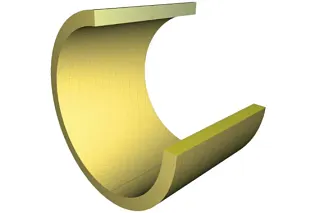

イグリデュールすべり軸受は、軸受外径の公称寸法でH7公差マウントに圧入できるように設計されており、圧入により所定の位置に固定されます。これは、いわゆる圧入干渉によって達成されます。つまり、軸受の外径は、公称寸法にもよりますが、圧入されていない状態では取り付け部より約0.1~0.25mm大きくなっています。内径もまた、圧入されて初めて最終寸法と公差に達します。

なぜイグリデュールの素材にはこれほど多くの種類があるのですか?

イグリデュール材料の多様性は、過去30年近くにわたり、幅広い顧客要求から進化してきました。優れたすべり軸受材料の開発は、往々にして「二律背反の解決」を伴います。特定の方向で最適化を図ると、通常は別の仕様を犠牲にせざるを得ません。5つの標準材料であるイグリデュールG、J、X、W300、M250により、技術的にほとんどの用途をカバーできます。

しかし、非常に特殊または要求の厳しい用途、最後の技術的余力の限界、あるいは大量生産における最終的なコストパフォーマンス最適化においては、その他のイグリデュール材料の重要性が増しています。近年では、新たなイグリデュール材料が無潤滑すべり軸受の応用限界をさらに押し広げています。

適切なイグリデュール材料を見つけるには?

イグリデュールの製品検索や、イグリデュールの耐用年数計算を使えば、わずかなアプリケーションデータで事前選定が可能です。多種多様な材料はすぐに削減され、適切な材料が残ります。

なぜイグリデュールのベアリングは無潤滑で使用できるのでしょうか?

イグリデュールは、熱可塑性樹脂マトリックス、繊維強化材、固体潤滑剤から構成される特殊な構造になっています。マトリックスまたは基材がすでに持っている優れた摩耗特性と摩擦特性は、固体潤滑剤によってさらに最適化されます。運転中、軸受表面には常に十分な固体潤滑剤粒子が存在します。グリースやオイルによる外部からの追加潤滑は、一般的に必要ありませんし、推奨されません。質問に関するビデオ

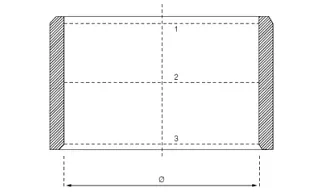

測定面の位置

カタログ記載よりもはるかに大きなイグリデュールすべり軸受を取引しています。その理由は何ですか?

イグリデュールすべり軸受は、H7ユニット内径のマウント用の圧入ベアリングです。この圧入により、軸受がハウジングに固定される一方、滑り軸受の内径が形成されます。

ベアリングは、最小寸法の穴でテストされます。圧入されていない状態で測定すると、圧入された状態よりも外径と内径の両方が大きくなります。

ベアリングの製造と組み立てには細心の注意が払われますが、取り付け高さと公差に関連した偏差や疑問が生じることがあります。このような場合、次のような理由が考えられます。

穴が正しく面取りされていないため、ベアリングが外側で削れてしまう。

センタリングピンを使用したため、ベアリングを押し込む際に内側が広がってしまった。

穴はH7公差に対応していない。

ハウジングは柔らかい素材でできており、圧入時にベアリングによって広がった。

シャフトがH公差に適合していない。

測定値が測定ライン内にない。

すべり軸受が数個必要で、価格は重要ではありません。どのイグリデュールがベストですか?

残念ながら、最高のイグリデュール軸受けというものはありません。最も高価なベアリングでさえ、すべての用途で最も耐久性があるわけではありません。しかし、あなたの用途に最適なイグリデュールベアリングは存在します。

常に用途に応じてベアリングの選択をすることが重要です。用途を知れば知るほど、技術的にも経済的にも最も合理的な軸受を正確に選択することができます。

イグリデュール製品検索とイグリデュール耐用年数計算をオンラインでご利用いただけます。これらのツールに精通する機会や余裕がない場合は、お客様のアプリケーションデータをお知らせください。

イグリデュールすべり軸受の色は自由に選択できますか?

残念ながらありません。色は通常、それぞれの材料組成によって決定されるか、または材料に適しており、同時にトライボロジー仕様に悪影響を与えない染料しかないことがよくあります。とりわけ、摩耗挙動は材料組成(これには着色剤も含まれる)に依存し、新しい着色添加剤は摩耗を何倍にも増加させることがよくあります。このことは、イグリデュールの材料はすべて特定の色を持っていることを意味しますが、ほとんど同じように見える材料もあります。

イグリデュール® 滑り軸受の圧入

イグリデュールすべり軸受の取り付け方法は?

イグリデュールすべり軸受はプレスフィットブッシュです。内径は、H7ハウジングの内径に圧入された後、対応する公差で設定されます。圧入干渉は内径の2%まで可能です。これにより、ベアリングの確実な圧入が保証されます。このため、ハウジングのアキシアル方向やラジアル方向の変位が確実に回避されます。

ハウジングの穴は、すべてのベアリングで公差H7に適合し、できるだけ滑らかで均一な面取りが必要です。組み立ては、フラットプレスで行います。心出しマンドレルや校正マンドレルを使用すると、ベアリングが損傷し、クリアランスが大きくなる可能性があります。

イグリデュールすべり軸受の接着には、どのような方法がありますか?

標準的なケースでは、瞬間接着剤(ロックタイト401など)の使用実績が非常に良好です。イグリデュールJのような接着が難しい材料では、2液型システム(Loctite 406 + Primer 770など)を使用すると、非常に良好な結果が得られます。温度が上昇する用途では、エポキシ樹脂システム(Hysolなど)でも良い経験があります。

さらに、すべての接着ジョイントにおいて、ワークピースを徹底的に洗浄し、グリースを除去することが重要です。これは、例えば専門的な洗浄剤を使うこともできますが、簡単な脱脂剤でも可能です。接触面を粗くすることも、接合効果を高めます。

一般に、接合は補助的な効果しかなく、圧入に完全に取って代わることはできません。

イグリデュールポリマー製軸受はなぜ環境に優しいのですか?

1.1 イグス® イグリデュール® N54 プラスチックブッシングは、54%が再生可能な原材料で構成されています。

『セサミストリート』に登場するカエルのマペット、カーミットの言葉を借りれば「グリーンであることは簡単じゃない」。カーミットはマペットではあるものの、言っていることは間違っていません。今日、多くの企業が二酸化炭素排出量を削減するためにあらゆる努力を払っています。しかし、環境に優しい企業になることは一朝一夕には実現しません。それは通常、様々な分野で時間をかけて行われる一連の変化の最終地点です。ではイグリデュール製すべり軸受はどのような貢献をするでしょうか? ありふれたように聞こえるかもしれませんが、潤滑不要のプラスチックブッシュの使用は有害な環境影響を大幅に低減できます。

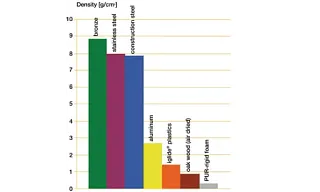

部品が重ければ重いほど、それを動かし続けるためにより多くのエネルギーが必要となります。

イグリデュールすべり軸受の環境に優しい4つの側面:

1. プラスチック製ブッシュは潤滑を必要としないため、環境に優しい。アメリカでは、毎年40億リットルの工業用潤滑油が使用され、そのうち約40%が環境中に排出されていると推定されています。トライボロジー的に最適化されたプラスチックすべり軸受の材料開発における継続的な進歩のおかげで、イグスは、金属ブッシュに代わる、より環境に優しい軸受を、より多くの用途に提供することができます。潤滑が必要な金属や青銅のベアリングとは異なり、イグリデュール®のプラスチック製ベアリングは、素材に固形潤滑剤が埋め込まれているため、潤滑剤を絞り出したり、洗い流したりすることができません。つまり、オイルやグリースを必要としないため、汚染物質が環境に放出されることはありません。

2. プラスチックブッシュは非常に軽量です。これは、イグリデュールのベアリングが、屋外機器、自動車、航空機などの燃料消費量と二酸化炭素排出量の削減にも役立つことを意味します。軽量化は質量の低減につながり、結果的にエネルギー消費量の低減につながります。

3.プラスチックブッシュの優れた耐薬品性は、さらなるエコロジーのプラス要素です。 金属はこの効果を得るために、多くの場合、環境に有害でエネルギーを大量に消費する亜鉛めっき浴で亜鉛めっきを施さなければならない。

4. 金属製ベアリングに比べ、プラスチック製ブッシュの製造に必要なエネルギーは少ない。例えば、1リットルのアルミニウムを生産するためには、約15リットルの原油のエネルギーが必要であり、1リットルのスチールを生産するためには、約11リットルの原油のエネルギーが必要である。それに比べ、プラスチック1リットルを製造するのに必要な原油は平均してわずか1リットルであり、植物油を原料とするプラスチックの開発が進んでいるため、この数字はさらに減少すると予想される。

イグリデュールポリマー製軸受は、軸の選択にどのように影響しますか?

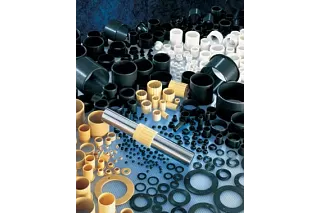

イグリデュール® プラスチックベアリングの種類

1. コスト面

コスト削減は、ほとんどの企業にとって重要な要素です。費用対効果の高いシャフト材料を使用できるかどうかは、ベアリングの選択に大きく依存します。

例えば、ボールベアリングは、非常に硬く(60HRC以上)、滑らかなシャフトを必要とします。同じことがブロンズ・ベアリングにも当てはまり、シャフトは使用するブロンズ材よりも硬くなければなりません。これらの要件は、シャフトの選択を制限します。安価なシャフト材料は、アプリケーションやベアリングに適していない可能性があります。

イグリデュールすべり軸受は、様々な材質を取り揃えています:

そのため、最も安価なシャフトと、用途や要求寿命に最も適したイグリデュール製ベアリングを組み合わせることができます。結局のところ、ベアリングとシャフトは、機械/装置全体の耐用年数と同じだけ長持ちすればよいのです。高価なシャフトや、機械そのものよりも長持ちする高価な軸受を選ぶ必要はないでしょう。

滑らかすぎるシャフトによる侵食損傷

2. 摩耗の側面

シャフトと軸受システムの相互作用を考慮する際には、コスト要因の他に、多くのことを考慮しなければなりません。多くの要因が考慮されないと、使用されるベアリングの機能を損なう可能性があります。シャフトが粗すぎると、摩耗が問題になります。粗すぎるシャフトは、ヤスリのような役割を果たし、動くたびにベアリングの表面から粒子を剥離させます。しかし、シャフトが滑らかすぎると、シャフトとベアリングの表面が互いに密着し、摩擦が増大します。静摩擦と動摩擦の差が大きいと、2つの接触面の間にスティックスリップ現象が起こります。これは通常、大きなキーキー音として現れます。

アルミシャフトによる摩耗試験

もう一つの重要な点は、研磨粒子がベアリングやシャフトに与えるダメージです。粒子がベアリングとシャフトの間に入り込むと、両者とも摩耗が進みます。汚れ、ほこり、切り粉、紙の繊維などは、摩耗を増加させる原因となる粒子です。固体潤滑剤を組み込んだ自己潤滑機能を持つベアリングは、ベアリングポイントにグリースやオイルがないため、汚れに対する耐久性がはるかに優れています。このため、汚れの粒子がシャフトやベアリングに引き寄せられたり付着したりすることはありません(たとえば、よく潤滑された自転車用チェーンのように)。市場には数多くのシャフト素材があり、それぞれベアリングの摩耗に異なる影響を与えます。アルミニウム、ケース硬化鋼、ステンレス鋼、クロムメッキ鋼などです。最終的には、運転条件と耐用年数の要件によって、使用するシャフトが決まります。適切なイグリデュールすべり軸受を選択する場合、基本的に市販されているどのようなシャフトタイプでも使用できます。

例えば、硬質クロムメッキシャフトは非常に硬いですが、滑らかでもあります。イグリデュールすべり軸受の摩耗は、通常、このタイプのシャフトでは、他のタイプのシャフトよりも平均して少なくなります。しかし、表面粗さが低いため、場合によってはスティックスリップが発生することがあります。各種ステンレス鋼は、湿気の多い場所や食品加工に適しており、ハードコートアルミニウムは、荷重が低く、軽量化が必要な用途に適しています。最高の摩擦係数は、イグリデュールJとの組み合わせでも達成されます。

プラグゲージの測定方法は?

1.1 イグスでは、ベアリングが仕様を満たし、取り付け後に正常に機能することを確認するため、プラグゲージ試験(通称「合否試験」)を実施しています。

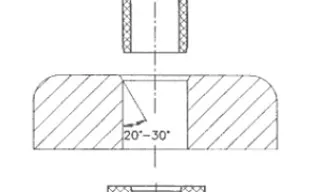

まず、ベアリングを試験治具に圧入します。この際、ベアリングを損傷なく取り付けることが重要です。この際、傾斜面(理想的には25~30度)を設けることが推奨されます。また、ベアリングを圧入する際には平圧着機を備えたプレス機を使用することが望ましいです。これが最も効率的な取り付け方法であり、ベアリングの完全性も保証されます。例えばハンマーを使用すると、取り付け中にベアリングが傾く可能性があります。

1.2 イグスは、すべり軸受の取り付けにプレス機の使用を推奨します。

ベアリング取付後、実際のプラグゲージ試験を実施します。「Go」はボルトが自重でベアリングを通過することを示し、「No-Go」はボルトが通過しない、または引っかかる状態を示します。通常、プラグゲージは0.01mm単位で目盛りが付けられており、どの寸法で引っかかるかを極めて精密に判定可能です。

プラグゲージ試験は、ボルトが実際の使用環境で軸のように振る舞い、ベアリングの最も狭い断面を反映するため、可能な限り高い精度で品質を検査する方法です。この特性こそが、通常、用途において決定的な要素となります。プラグゲージ試験は特にプラスチックベアリングに適しています。射出成形によるベアリングの「凹凸」は無視できるためです。稼働後の慣らし運転段階で、ベアリングと軸の凹凸が均一化され、理想的な摺動面が形成されます。

ベアリングの品質管理は他の試験方法でも実施可能ですが、プラスチックベアリングへの適用時には不正確さが生じる可能性があります。特にゲージの使用は避けるべきです。ゲージは精度レベルに応じて概ね簡易的な品質チェックにのみ使用すべきです。ゲージが測定点に加える圧力によっては測定値が歪む可能性があります。したがってプラグゲージ試験の方がはるかに信頼性が高いです。

アクセス状況に応じて、本試験は量産部品自体(特別に製作した試験治具ではなく)で直接実施することも可能です。

高性能プラスチックから製造された、計算可能な仕様で均質に構成された滑り軸受。

自己潤滑性ポリマー製すべり軸受はなぜ特別なのか?

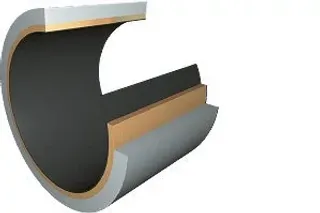

エンジニアの中には、プラスチックベアリングの開発に消極的な人もいます。おそらく、長年金属や青銅のベアリングに頼ってきたか、単に困難な用途や環境に対するプラスチックの適性を疑っているのでしょう。しかし、プラスチックベアリングは、極端な温度、莫大な荷重、高速回転に耐えることができます。自己潤滑性ポリマーベアリングは、微粒子で均質な材料に組み込まれた固体潤滑剤を含んでいます。運転中、これらの固体潤滑剤は摩擦係数を低減します。グリースやオイルのように洗い流されることはなく、均質な構造のおかげで、ベアリングの壁厚全体に分散されます。層構造とは対照的に、ベアリングの壁厚全体が、ほぼ同じ摺動特性を持つ摩耗ゾーンとして利用できます。

複合ベアリングは様々な層から構成されています。柔らかい摺動層は、異物や不適切な取り扱いによって容易に損傷します。

イグリデュールのほとんどの素材には、圧縮強度を高める補強材も含まれています。高い荷重やエッジ荷重にも耐えることができます。

この構造により、イグリデュールすべり軸受は、さまざまなタイプのシャフトに使用でき、荷重によっては、いわゆるソフトシャフトにも使用できます。つまり、コスト的に最適な組み合わせを常に見つけることができるのです。

イグリデュール製ベアリングは、標準的なプラスチック製ベアリングと同列に扱うべきではありません。イグリデュール製ベアリングでは、特定のアプリケーションパラメータを想定して、耐用年数を正確に計算することができます。イグスでは、エキスパートシステム - 負荷、回転数、温度、その他のアプリケーションパラメータを入力する特別なデータベース - を提供しています。このシステムは、試験データに基づいて、適切なプラスチックベアリングとその期待寿命を決定します。

イグリデュール製軸受けは、単純なプラスチックブッシュから、計算可能な仕様でテストされ、利用可能な機械部品へのステップを意味します。主な利点

1.面倒な潤滑剤が不要:自己潤滑性ベアリングには固形潤滑剤が含まれています。摩擦係数を低減し、汚れ、ほこり、その他の汚染物質にも影響されません。

2.メンテナンスフリー:プラスチックベアリングは、ほぼあらゆる用途において青銅製、金属被覆、射出成形ベアリングの代替が可能です。汚れ、粉塵、化学薬品に対する耐性により、プラスチックベアリングは「取り付けたら後は忘れる」ソリューションとなります。

3. コスト削減:プラスチックブッシュは最大25%のコスト削減が可能です。高い耐摩耗性と低い摩擦係数が特徴で、幅広い用途で高価な代替品と置き換えることができます。

4. 常に低い摩擦係数と摩耗:その設計により、プラスチック軸受は全使用寿命にわたって一貫して低い摩擦摩耗係数を保証します。例えば、滑動層が汚れによって損傷する可能性のある金属複合材ベアリングと比較すると、プラスチックベアリングは長持ちします。

5.腐食がなく、化学薬品に強い:プラスチック製軸受は錆びることがなく、多くの環境媒体に対して耐性があります。

イグス® のエンジニアは毎年100以上の新素材を開発しています。

すべり軸受におけるイグスのコア技術とは?

長年にわたり、イグスの材料開発者は何百もの材料コンパウンドを開発し、そのうちの約40種類がすべり軸受のカタログに掲載されています。基本構造は通常同じです:

1.ベースポリマーは、軸受の基本的なトライボロジー、機械的、熱的、化学的仕様を決定します。

2. ファイバーとフィラー:軸受に高い機械的負荷能力を与える。

3. 摩耗と摩擦を大幅に最適化する固体潤滑剤

イグスは、あらゆる用途に対応する新しいポリマーブレンドを常に開発しており、研究所では毎年約10,000件のテストを実施しています。多くのベアリングメーカーとは異なり、イグスは高性能プラスチックに特化し、射出成形を使用してこれらのプラスチックをプレーンベアリングにコスト効率よく加工することができます:農業、医療、自動車、包装、航空宇宙、スポーツ用品、機械工学など、さまざまな分野に対応しています。さらに、イグスは、試験結果を広範なデータベースに保存しています。新しいポリマーコンパウンドをテストした後、その結果はデータプールに追加され、独自の耐用年数計算プログラムであるエキスパートシステムに利用することができます。エキスパートシステムでは、アプリケーションの最大荷重、速度、温度、およびシャフトとハウジングの材質を入力して、最適なプラスチックベアリングとその予想耐用年数を決定することができます。

すべり軸受の摩耗に影響を与える要因とは?

1: イグスのイグリデュールすべり軸受の振動運動による摩耗試験。

影響要因

シャフトの選択:シャフトの選択:シャフトの材質によって、推奨されるすべり軸受が異なります。シャフトとすべり軸受の組み合わせによって、摩耗結果が異なります。

荷重:ラジアル荷重または面圧が増加すると、滑り軸受の摩耗も増加します。低荷重用に設計されたすべり軸受もあれば、高荷重用に設計されたすべり軸受もあります。

速度と運動の種類:速度が速くなると、摩耗も大きくなります。動きの種類(振動、回転、直線)も摩耗率に大きく影響します。

温度:一定の範囲内であれば、温度はベアリングの摩耗にほとんど影響を与えませんが、指数関数的に摩耗を加速させることもあります。プラスチック軸受は、選択された材料によって、広い温度範囲に適しています。しかし、最高使用温度を超えると、摩耗が大幅に増加する可能性があります。ほとんどのイグリデュール材料では、温度が上昇するにつれて摩耗率が増加します。ただし、例外として、高温でしか摩耗が最小にならないものもあります。

汚れた環境:シャフトとベアリングの間に汚れやほこりが蓄積することがあります。これが摩耗の原因となります。 自己潤滑性プラスチックブッシュは、オイルを含まないため、汚れやほこりがシャフトに付着してベアリングを損傷することがありません。

化学物質との接触プラスチックすべり軸受は、完全に腐食せず、さまざまな化学薬品に耐性がありますが、特定の化学薬品はすべり軸受の構造仕様を変化させ、軸受の硬度を下げ、摩耗を増加させる可能性があります。

2: 異なるシャフトタイプでの摩耗試験。

用途と対応するパラメータを正確に把握すればするほど、イグリデュールの材料選定と耐用年数の推定をより具体的に行うことができます。適切な材料を選択することは、耐用年数にとって非常に重要です。

ベアリングの摩耗は、ベアリングのクリアランスにどのような影響を与えますか?

ベアリングの摩耗とは、摺動面、つまり通常はベアリングの内径の材料が削られることを意味します。

ベアリングとシャフトの間のすきまは、ベアリングとシャフトの公差から計算されます。

試運転時の実際の開始すきまは、実際に測定されたベアリングの内径と、実際に測定されたシャフトの外径の差です。ベアリング内径の磨耗は直径の増加につながり、クリアランスの増加につながります。

イグリデュールのすべり軸受には層構造がないため、壁厚全体が摩耗領域となり、軸受によって指定された摩耗限界はありません。代わりに、摩耗限界は用途で許容される最大すきまによって決まります。これは、用途やユーザーの要求によって大きく異なります。例えば、精密制御バルブでは、数百分の一の摩耗しか許容されません(したがって、遊びが大きくなります)。シャフトの直径が50mmを超える農業用アプリケーションでは、1mmを大幅に超えるクリアランスは多くの場合許容されません。

イグリデュールすべり軸受の代わりに、クシロスボールベアリングを使用するのはどのような場合ですか?

一般的に、1.5m/秒以上の回転運動が低荷重で永続的に発生する場合は、イグリデュールすべり軸受よりも、クシロスボールベアリングの方が適していると言えます。ポリマー製ボールベアリングは、すべり軸受に比べて摩擦係数が著しく低いため、発熱と摩耗が少なくなります。

ボールベアリングの内径は特に重要です。内径が小さければ小さいほど、ベアリングが1分間に回転する回数が少なくなり、発熱と放熱に良い影響を与えます。ボールベアリングの直径が大きくなると、最大負荷容量が増加する一方で、可能な最大速度は低下します。

当社の複列ポリマー製ボールベアリングは、高負荷容量の用途に適しています。汚れや研磨材が付着する用途には、カバーディスク付きのクシロスボールベアリングをご用意しています。

スティックスリップ効果とは?

スティックスリップ効果とは、固体同士が互いに滑り合う際のぎくしゃくした動きを指します。この現象は、静摩擦が滑り摩擦よりも著しく大きい物体を動かす際に発生します。

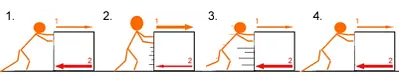

重い段ボール箱を滑らかな床の上で押して移動させると想像してください。箱は重いので、静摩擦(つまり箱が動くのを妨げる抵抗)を克服するために大きな力を加える必要があります。段ボールは滑ります。表面が滑らかで滑り摩擦が小さいため、段ボールはすぐに加速します。しかし、段ボールの急速な滑り運動は、私たちが段ボールに伝達できる力が小さくなることを意味します。やがて、段ボールにかかる力は静摩擦を克服するのに十分でなくなります。段ボールは停止し、再び静摩擦を克服するために大きな力を加える必要が生じ、このプロセスが繰り返されます。引っかかる→解放→滑る→制動→引っかかる→解放…実際にはこの現象ははるかに高速で起こり、ぎくしゃくした動きとして現れます。

この現象は様々な分野で発生します。車のフロントガラスではワイパーがぎこちなく動きます。紙に書く際、角度を誤るとチョークがきしみます。ドアの蝶番がきしみます。またバイオリンやチェロなどの弦楽器は機能しなくなります。なぜならそれらの音は、弦とサグの腱との間の振動と揺らぎによって生じるからです。

しかし、摩擦学的に最適化された材料においては、この効果は望ましくありません。生じる振動は構造全体に伝わり、しばしば不快なきしむ音として知覚される騒音を引き起こします。望ましい滑り運動は不規則なぎこちなさとなり、軸受の摩耗を増加させます。これらの影響は、滑り摩擦と静止摩擦の差を最小化すること、振動減衰材料の使用、構造全体の剛性向上(プリロード軸受参照)、あるいは摩擦接触面を分離すること(例:潤滑による)によって抑制できます。

1

1. 力> 静止摩擦

力(矢印1)が静止摩擦(矢印2)に打ち勝つ。カートンが動き出す。

2番目の力 = 静止摩擦

静止摩擦がすべり摩擦(矢印2)になり、カートンがすばやくすべる。

第3の力< 滑り摩擦

力(矢印1)は滑り摩擦(矢印2)に打ち勝つのに十分ではありません。

4. 力< 静止摩擦

滑り摩擦が静止摩擦になる。力が十分でないため、箱は停止する。

イグリデュールすべり軸受はRoHSに準拠し ていますか、またRoHSとは何ですか。

キーワード「RoHS」の背景にあるEC指令2002/95/EC (「RoHS 1」) は、2013年1月3日にEC指令2011/65/RU (「RoHS 2」) に置き換えられました。

本ガイドラインは、EU域内で市場に流通する電気電子機器における有害物質の使用制限を規定するものである。RoHSとは「特定有害物質の使用制限」を意味する。

多くの材料や製品を完全に排除することは技術的に不可能なため、特定の制限値が定められています。

対象物質は、電子機器で頻繁に使用される鉛、水銀、カドミウム、六価クロム、ポリ臭化ビフェニル(PBB)、ポリ臭化ジフェニルエーテル(PBDE)です。具体的な用途例としては、はんだ付けにおける鉛の使用や金属複合軸受の構成要素としての鉛、難燃剤としてのPBBの使用などが挙げられます。これらの物質は数多くの金属合金にも含まれています。

これらの物質と使用例を一目見れば明らかなように、イグリデュールのような熱可塑性コンパウンドにおいては、これらの物質は一切使用されていません。したがって、イグリデュールの成分は指令2011/65/EU(「RoHS 2」)の要件を満たしています。ご要望に応じて、この点に関する明確な確認書を喜んでお送りいたします。

イグリデュールすべり軸受は化学薬品に耐性がありますか?

化学薬品との接触は、すべり軸受にとって特に難しい問題です。例えば、食品産業では消毒剤や洗浄剤が使用されたり、軸受が冷却剤と接触したりします。イグリデュール材料は、さまざまな化学薬品と組み合わせて耐性を試験されています。そのため、化学薬品、消毒剤、洗浄剤と接触しても使用することができます。イグリデュールHファミリー (イグリデュールH1、H370など)とイグリデュールXは、特に化学薬品に対する耐性が高いと考えられています。

すべり軸受とは?

機械工学では、すべり軸受とは、互いに相対的に動く表面を切り離した部品を指します。これにより、これらの表面は摩耗による損傷から保護され、摩擦係数が減少するため、移動に必要なエネルギーや発熱が減少します。

すべり軸受はどのような場合に使用されますか?

すべり軸受は、動きのある表面の摩擦や摩耗を減らす必要がある場合に使用されます。温度によって膨張する橋梁の取り付けから、オフィスチェアの可動部、電動歯ブラシのピンヘッドサイズの滑り軸受まで、様々な分野で使用されています。

一般的にすべり軸受は、荷重や面圧と動きの強さの組み合わせがそれほど大きくない用途に特に適しています。これはpv値と呼ばれ、面圧(N/mm²)と速度(m/s)の積です。最大許容pv値は、ほとんどのすべり軸受の製造業者によって指定されています。適用条件によってこれを超える場合、すべり軸受はこれらの条件に適しません。この場合、冷却を追加するか、玉軸受の使用を検討する必要があります。しかし、十分な冷却や潤滑による摩擦の低減により、すべり軸受は非常に高いPV値でも使用できます。

プレーンベアリングの役割は?

プレーンベアリングは、可動部分を互いに切り離し、その表面を摩耗から保護し、可動部分間の摩擦を低減します。摩擦係数が低いため、移動に必要な力が小さくなり、エネルギーが低減されます。

プレーンベアリングとボールベアリングはどちらが優れていますか?

プレーンベアリングとボールベアリングは、それぞれ異なる機能原理に基づいているため、仕様が異なります。これらの仕様により、用途に適したものとそうでないものがあります。プレーンベアリングは、1つまたは複数の材料から構成される一体型部品で、固体潤滑剤を内蔵するか、潤滑剤を追加して摩擦を低減するように設計されています。費用対効果が高く、省スペースのソリューションが要求され、負荷と速度の組み合わせがそれほど大きくない用途に特に適しています。ボールベアリングは、複数のボールまたはローラーが取り付けられたリングで構成されています。これらのボールは、ボールベアリングの内輪の周りを回転し、隣接するコンポーネントの相対運動を可能にします。ボールベアリングの利点は、ほとんどすきまがないように設計できるため精度が高く、転がり抵抗が特に小さいことです。すべり軸受のすべり摩擦係数と同様に、アプリケーションのスムーズな動作に役立ちます。しかし、すべり軸受は設置スペースが大きくなります。また、重量が重く、高価であることが多く、汚れの侵入や潤滑油の損失に対する特別な保護が必要です。

お問合せ

ご不明な点がございましたら、お気軽にお問い合わせください。

お問合せ対応時間

電話およびチャットでの対応時間:

月曜~金曜:8:45~18:00