言語の変更 :

すべり軸受 - 取付けと公差

ハウジング穴の許容誤差はどれくらいですか?

イグリデュール製すべり軸受は、H7公差のハウジング穴に、オーバーサイズで圧入されるすべり軸受です。軸の公差は、少なくともh9が推奨されます。内径は、H7公差のハウジング穴に圧入された後に設定されます。圧入余剰寸法は、内径の2% まで可能です。これにより、すべり軸受を確実に圧入できるようになり、ハウジング内の軸方向および径方向のずれが防止されます。

ハウジング穴は、すべてのベアリングに対してH7公差で製造され、できるだけ滑らかで均一で面取りがされた状態にします。組み立ては、平面プレスを使用してください。圧入治具や位置決めピンを使用するとベアリングを損傷し、すき間が大きくなる可能性があるからです。

ISO寸法公差 イグリデュールすべり軸受 [mm]

| 直径 d1 | ハウジング H7 | シャフト h9 | E10 (公差はISO 3547-1に準拠) | E11 (公差はISO 3547-1に準拠) | F10 (公差はISO 3547-1に準拠) | D11 (公差はISO 3547-1に準拠) |

|---|---|---|---|---|---|---|

| 最大 3 | +0.000 +0.010 | -0.025 +0.000 | +0.014 +0.054 | +0.014 +0.074 | +0.006 +0.046 | +0.020 +0.080 |

| > 3 ~ 6 | +0.000 +0.012 | -0.030 +0.000 | +0.020 +0.068 | +0.020 +0.095 | +0.010 +0.058 | +0.030 +0.105 |

| > 6 ~ 10 | +0.000 +0.015 | -0.036 +0.000 | +0.025 +0.083 | +0.025 +0.115 | +0.013 +0.071 | +0.040 +0.130 |

| > 10 ~ 18 | +0.000 +0.018 | -0.043 +0.000 | +0.032 +0.102 | +0.032 +0.142 | +0.016 +0.086 | +0.050 +0.160 |

| > 18 ~ 30 | +0.000 +0.021 | -0.052 +0.000 | +0.040 +0.124 | +0.040 +0.170 | +0.020 +0.104 | +0.065 +0.195 |

| > 30 ~ 50 | +0.000 +0.025 | -0.062 +0.000 | +0.050 +0.150 | +0.050 +0.210 | +0.025 +0.125 | +0.080 +0.240 |

| >50 ~ 80 | +0.000 +0.030 | -0.074 +0.000 | +0.060 +0.180 | +0.060 +0.250 | +0.030 +0.150 | +0.100 +0.290 |

| >80 ~ 120 | +0.000 +0.035 | -0.087 +0.000 | +0.072 +0.212 | +0.072 +0.292 | +0.036 +0.176 | +0.120 +0.340 |

| > 120 ~ 180 | +0.000 +0.040 | -0.100 +0.000 | +0.085 +0.245 | +0.085 +0.335 | +0.043 +0.203 | +0.145 +0.395 |

イグテックス製の編み込み構造式ベアリングを取り付け

イグテックス性すべり軸受は、平面プレス、平板、または圧入ピンを使用して取り付けます。圧入ピンのエッジは、鋭利でないものを選びます。損傷を防ぐために、フランジ移行部にアンダーカット構造を設けることを推奨します。ハンマー(例:金槌)を使用した取り付けは、編み込み構造式ベアリングを損傷する可能性があるため、推奨されません。

さまざまな圧入方法

油圧式または機械式

最も一般的な方法は、手動プレスを使用してすべり軸受を機械式的に圧入する方法です。すべり軸受をハウジング穴に圧入するために、平らな圧入パンチを使用します。中心合わせピンまたは校正ピンは使用しないでください。これを使用すると、溶接線に沿った亀裂が発生し、軸受のクリアランスが大きくなる可能性があります。

プレスがない場合

プレスが利用できない場合や、プレスを使用できない状況では、すべり軸受をゴムハンマーを使用して慎重に組み立てましょう。すべり軸受と木材の間に木の板を挟むことで、軸受の損傷を防ぐことができます。

自動組立

(部分的に)自動化された組立てを実施する際、部品の適切な供給と位置決めは特に重要です。プロセスに最適化した部品の幾何形状を最適化することが有効な場合があります。プラスチックのすべり軸受の場合、設計上の制限はほとんどありません。円錐形状の直径、溝、または回転防止装置を備えた幾何形状をコスト効率よく実現可能です。

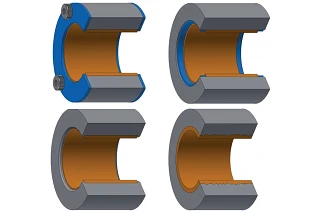

イグテックスすべり軸受(収縮後)

収縮

すべり軸受を冷却すると、すべり軸受を容易に圧入できるようになります。すべり軸受は、液体窒素で冷却され、収縮して一体化するので、組み付けが容易になります。収縮前に、軸受は徹底的に清掃し、損傷の有無を確認する必要があります。再加熱すると、材質は再び膨張し、軸受はハウジング穴にしっかりと固定されます。

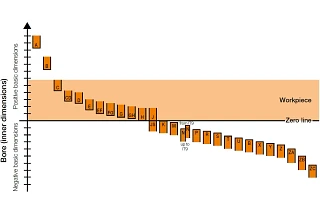

推奨公差

イグリデュール製ベアリングの取付け高さと公差は、材質と肉厚によって異なります。材質は吸湿性と熱膨張性に左右され、吸湿率の低いベアリングは、ベアリングのすきまを小さくして、取り付けることができます。肉厚については、次のようになります。ベアリングの肉厚が厚くなればなるほど、ベアリングのすきまは大きくなります。

このため、イグリデュール製ベアリングには、公差クラスが設定されます。この公差により、イグリデュール製ベアリングは、各許容温度範囲および最高70 %の室内湿度で、設置時の推奨事項に従った運転が可能になります。より高い湿度で運転が求められる場合、またはベアリングが水中で使用される場合は、吸湿性の低い材質を使うことを推奨します。イグスの無料はめ合い計算ツールを使用すると、ISO286に準拠したはめあい公差を素早く簡単に計算できます。最大寸法と最小寸法に加えて、対応する適合タイプも表示されます。

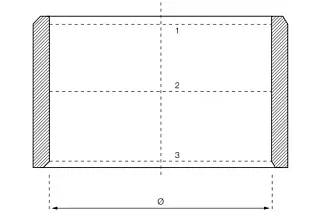

測定レベルの位置(1、2、3 = 測定ライン)

ベアリングが正しくはめ込まれているか確認してください。

イグリデュール製ベアリングは、H7ユニット穴があるハウジングに圧入するためのベアリングです。この圧入により、ハウジングにベアリングが固定され、すべり軸受の内径が形成されます。ベアリングは、ダイヤルゲージとプラグゲージの両方で、最小寸法の穴部分に取り付けて、検証試験を実施しました。

- この穴部分に押し込んで、プラグゲージがベアリングをスムーズに通過しなければなりません。

- スライドテスターでは、測定面(図1)上のベアリングの内径が、平均して規定の公差内である必要があります。

位置決めスピゴット

すべり軸受は、圧入が失われると、ハウジング穴から移動します。すべり軸受は、通常、やや狭い公差のハウジングに圧入で固定されます。機械的張力下では、軸受は穴にしっかりと固定されます。この機械的張力が、高温や許容荷重の超過により減少すると、圧入効果も減少します。

もちろん、ハウジング穴の製造公差が不正確で、穴が十分に小さくない場合もあります。この場合も、ベアリングは十分な張力を発生できず、圧入効果が形成されません。その結果、すべり軸受の極端な摩耗が発生します。この問題の解決策は、すべり軸受の位置決めスピゴットを使用することです。軸受の軸方向固定に関するオプションについては、当社のファクトシート「位置決めスピゴット」をご参照ください。

すべり軸受の接着

すべり軸受は通常、ハウジングの穴に圧入またはクランプで固定します。これにより、軸受が穴にしっかり固定され、意図しない回転が発生しないようになります。しかし、製造公差のためこれが不可能の場合や、すべり軸受自体が回転する必要がある場合はどうでしょうか?

多くのすべり軸受の標準的な仕様には含まれていませんが、プラスチック製軸受は外径上ですべり走行が可能です。これが、プラスチック製軸受が使用される理由です。軸受はボルトに装着され、その後、ボルトと共に何かの中で回転したり、何かの上を転がったりする必要があります。接着は、良い解決策のように思えます。しかし、軸受材料の種類と同じくらい多くの接着剤が存在します。どの接着剤が適切なのでしょうか?

機械加工ガイドライン

イグリデュールすべり軸受は、取付け準備が整った状態で納品されます。豊富な製品ラインアップにより、ほとんどの場合、標準寸法を使用することができますが、標準寸法のすべり軸受をさらに加工する必要がある場合は、隣の加工ガイド値一覧を参照してください。ただし、すべり面の機械加工は、可能な限り避けてください。ほとんどの場合、摩耗率が高くなってしまうためです。例外はイグリデュールすべり軸受M250で、標準寸法から更に機械加工するのに非常に適しています。これ以外のイグリデュールすべり軸受の場合、すべり面を機械加工したことによってできたデメリットは、取付け時に潤滑すれば、解決することができます。

| プロセス | 回転 | 掘削 | フライス加工 |

|---|---|---|---|

| 工具の材質 | ステンレス | ステンレス | ステンレス |

| 送り速度 [mm] | 0.1 ... 0.5 | 0.1 ... 0.5 | 最大0.5 |

| 逃げ角 | 5...15 | 10...12 | |

| クランプ角度 | 0...10 | 3...5 | |

| 切削速度 [m/min] | 200...500 | 50...100 | 最大1000 |

お問合せ

ご不明な点がございましたら、お気軽にお問い合わせください。

お問合せ対応時間

電話およびチャットでの対応時間:

月曜~金曜:8:45~18:00