自動車にイグリデュールすべり軸受を採用するべき5つの理由

理由 1 : 40%コスト削減

OEMおよび部品サプライヤーには、継続的な低価格化への圧力があります。 低コストのトライボポリマーは高価なベアリングの置換えに最適です。

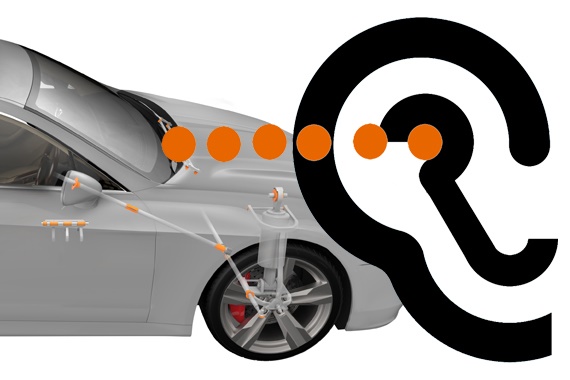

現在では多くの車両で、金属製ブッシュやニードルベアリングの代替として樹脂製すべり軸受が使われています。 使用箇所は、シートをはじめシフトフォークや冷却水ポンプ、パワートレインなど高い高温耐性が必要なエンジンルームにまでおよびます。

樹脂ブッシュが金属製ブッシュよりも低コストの理由は?

現在では多くの車両で、金属製ブッシュやニードルベアリングの代替として樹脂製すべり軸受が使われています。 使用箇所は、シートをはじめシフトフォークや冷却水ポンプ、パワートレインなど高い高温耐性が必要なエンジンルームにまでおよびます。

樹脂ブッシュが金属製ブッシュよりも低コストの理由は?

- 製造工程に必要な必要エネルギー量が小さい

- 鋼鉄1m³の製造には11,000リットルの原油が必要ですが、 樹脂ではわずか1,000リットルです

- サイクルタイムが短い

- 射出成形時の複数同時加工により短いサイクルタイム

- 正確な成形により、一般的に後加工は不要

理由 2 : 最大80%軽量化

法規制により車の排気量の継続的な削減が求められています。 実現方策の一つとして車両の軽量化があります。 軽量化により燃費も向上します。

イグリデュール無給油ブッシュは一般的な金属ブッシュに比べて、最大80%軽量です。 車両が複雑になるにつれ、軸受数も増えていきます。 適切な軸受材質を選択するには、重量も考慮しなければなりません。

イグリデュール樹脂すべり軸受は金属軸受よりも軽量で、二酸化炭素排出量削減に貢献します。 加えて、製造に必要な原油も非常に少量です。 使用中も、追加の潤滑剤は必要ありません。

代替駆動システムにおいてもイグリデュール樹脂すべり軸受の利点は決定的です。 軽量で静音性の高い部品は、走行中の不快なノイズの発生を防ぎ運転の快適性を高めます。

イグリデュール無給油ブッシュは一般的な金属ブッシュに比べて、最大80%軽量です。 車両が複雑になるにつれ、軸受数も増えていきます。 適切な軸受材質を選択するには、重量も考慮しなければなりません。

イグリデュール樹脂すべり軸受は金属軸受よりも軽量で、二酸化炭素排出量削減に貢献します。 加えて、製造に必要な原油も非常に少量です。 使用中も、追加の潤滑剤は必要ありません。

代替駆動システムにおいてもイグリデュール樹脂すべり軸受の利点は決定的です。 軽量で静音性の高い部品は、走行中の不快なノイズの発生を防ぎ運転の快適性を高めます。

理由 3 : ノイズ低減(うなり、きしみ、がたつき)

イグリデュールすべり軸受でノイズ低減

異音やノイズ、騒音を評価するBSR試験とは?

BSRとは、Buzz(うなり)、Squeak(きしみ)、Rattle(がたつき)の頭文字で、車載部品から発生する騒音全てが含まれます。 異音や騒音を測定するBSR試験は、自動車向けの音響試験で騒音レベルが測定されます。 実際の使用条件に近い環境で、振動がシミュレーションされ、発生する騒音レベルが測定されます。 車や車両部品の技術者には、騒音が発生しやすい構造部品を特定し、異音削減に向けた対処が求められます。

この分野におけるOEMの要望は着実に高まっています。 ハイブリッド車や電気自動車などの代替駆動システムでは、駆動時の騒音が低減するため、室内の騒音が大きなエンジン音にかき消されることはありません。 同時に、車内はより静かになります。

この分野におけるOEMの要望は着実に高まっています。 ハイブリッド車や電気自動車などの代替駆動システムでは、駆動時の騒音が低減するため、室内の騒音が大きなエンジン音にかき消されることはありません。 同時に、車内はより静かになります。

イグリデュールすべり軸受はどのようにノイズを削減しますか?

ノイズは、コンポーネントが相互作用する場所、つまり摩擦が発生する場所で常に発生します。 トライボロジー特性を最適化したイグスの高性能ポリマーは、摩擦係数が非常に小さいため静音で使用できます。 イグリデュールすべり軸受は車内において、シート、ヒンジ、アクチュエータなど多様な用途に使用できます。

プラスチックの特徴は、金属に比べて減衰効果があることです。 高い振動が加わる箇所では、樹脂製すべり軸受が車内の騒音の低減に貢献します。 イグスが開発したイグリデュール材質には、特に減振性に優れたものもあります。

プラスチックの特徴は、金属に比べて減衰効果があることです。 高い振動が加わる箇所では、樹脂製すべり軸受が車内の騒音の低減に貢献します。 イグスが開発したイグリデュール材質には、特に減振性に優れたものもあります。

理由 4 : 電着塗装で小すきま

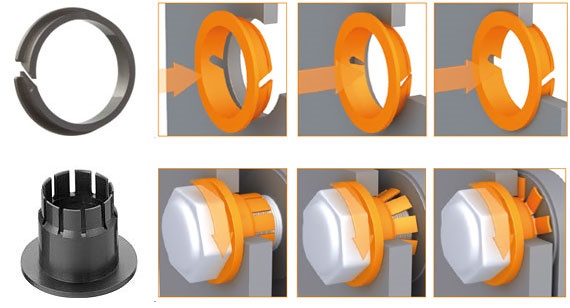

Eコーティング(電着塗装)中の再較正の手順

ステップ1

公差H10またはH11の精度の低いハウジングや抜き打ち穴

Eコーティング(電着塗装)中の再較正の手順

ステップ2

イグリデュール樹脂すべり軸受を圧入

Eコーティング(電着塗装)中の再較正の手順

ステップ3

軸を通す

Eコーティング(電着塗装)中の再較正の手順

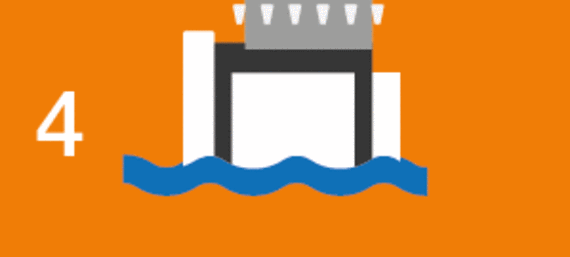

ステップ4

Eコーティング(電着塗装)

Eコーティング(電着塗装)中の再較正の手順

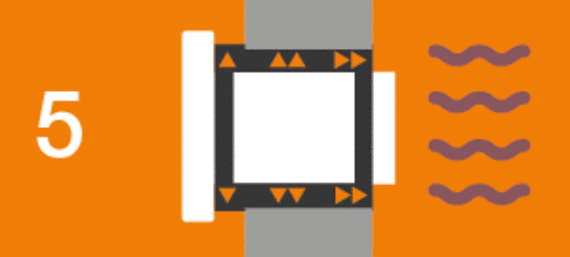

ステップ5

過熱により樹脂が広がり、 ドライ工程で再較正 (最高温度220℃で最長60分間)

Eコーティング(電着塗装)中の再較正の手順

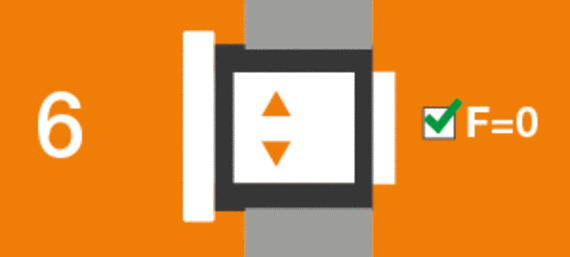

ステップ6

ハウジング穴とシャフト間のすきまは最小に抑えられ、イグリデュールすべり軸受が装着される。

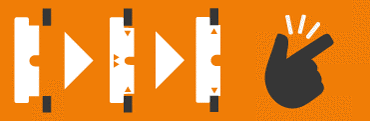

理由 5 : 様々な取付方法

射出成形の自由な形状による簡単な取付

最新の射出成形技術により、イグリデュールすべり軸受は希望するほぼ全ての形状に作成可能です。 例えばイグリデュール クリップベアリングやフランジベアリング、ダブルフランジベアリングは、特に板金に簡単に取付けることができます。 ご希望の形状・材質・数量でカスタムベアリングを作成することもできます。 テスト用のサンプルとしてご希望の形状を短納期で作成することも可能です。イグスの板金用ソリューションについて詳しく

使用分野

当社のドライテックポリマーベアリングは、車の内外装のさまざまな場所でその強みを発揮します。詳しく見る

一覧へ戻る

当社のベアリングの利点やサービスに関する情報を掲載した概要ページはこちら詳しくはこちら