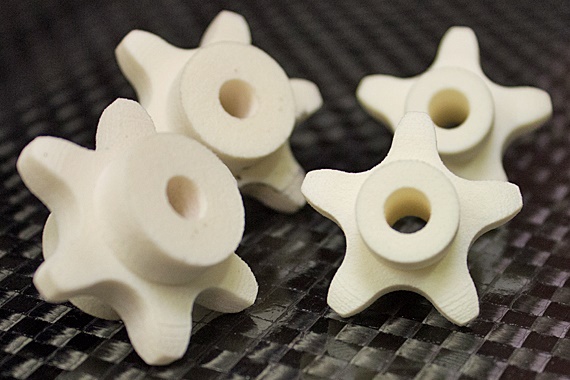

イグスの3Dプリントサービスを使用して製作されたオーダーメードパーツ

概要

- 要望:エンジンチューニング用の樹脂製ピニオン

- 製造工程: イグス3Dプリントサービス

- 要件:短納期、堅牢性、耐摩耗性

- 材質: イグリデュールI6

- 産業:自動車

- メリット:少量のカスタムパーツを72時間以内にプリント、設計の手間を削減、部品の調整・機械加工が不要。頑丈で確実な部品

F1レースに影響を受けた学生チームが開催する「フォーミュラ・スチューデント・ジャーマニー(FSG)」の大会では、各学生チームが互いに競い合います。 レース車両を製造するために、ヴァインガルテンの学生チームは、カスタムプラスチックピニオンなどの部品を必要としていました。これらの部品は、チェーン駆動のテンショナーとして使用されています。残念なことに、特殊サイズのピニオンは納期が長く、機械加工による従来方式の製造は時間がかかります。このような状況の下、イグスの3Dプリントサービスは迅速なソリューションを提供し、72時間以内に樹脂製ピニオンを製造しました。

オンラインコンフィギュレータとレーザー焼結法により素早い納品

設計者は時間を節約できるだけでなく、オンラインコンフィギュレータを用いてデジタル3Dモデルを簡単に構成することが可能です。 特殊部品製造は、いわゆるSLS方式(粉末焼結積層造形法)によって行われます。 まず3Dプリンター内に樹脂粉末の薄い層を敷き詰めます。その後、プリンターは3Dモデルに従って部品が形成されるべき部分の粉末をレーザーで融着させます。造形が終了すると粉末ベッドが0.1mm下がりローラーで粉末を敷き詰めて次のレイヤーの造形が開始します。数時間後、スプロケットが完全にプリントされます。「3Dプリントのおかげで、対応するグラフィック部門の通常の調整や機械加工が削減されます」と説明するのは学生チームのリッキー・ゲッサー氏です。

「おそらく3Dプリンターでの製造は、少量の場合により経済的です。」

トライボポリマー製の頑丈な部品

チェーン駆動でテンショナーとして使用するには、ピニオンはとても頑丈でなければなりません。ここでもイグリデュールのトライポポリマーは、通常のポリマーと比較するとその長所を発揮しております。 この高機能プラスチックは、産業界の可動アプリケーション向けにイグスが特別に開発したものです。 今回の例では、イグリデュールI6が使用されました。この材質は、レーザー焼結プリント用の通常樹脂と比べて耐摩耗性に優れています。 この材料の耐摩耗性は、社内施設で試験されました。イグス専門家チームは、ウォームホイールをトルク5 Nm 、回転数12rpmで試験しました。レーザー焼結プリント用の代表的な素材であるPA12製ギアは、摩擦係数が高すぎるため、わずか521サイクル後に停止しました。一方、イグリデュールI6は100万サイクル後でも摩耗はわずかで、問題なく機能しました。 「このような試験の結果、この材質に信頼がおけるということが判明しました」とゲッサー氏は話します。「以前のスプロケットに使われていたボールベアリングは、20km以上持ちこたえたことはなく不満でした。我々の最も長いレースは22kmだからです。2019年シーズンは、イグスの3Dプリント製スプロケットがより高い耐久性を発揮してくれることを期待しています。」レーザー焼結法(SLS)用材質 イグリデュールI6はこちら

その他の使用事例

電気自動車の充電システム用、3Dプリント製ポリマーギア

Easelink社(ドイツ、グラーツ)は2つの要素からなる充電システム「マトリックス・チャージング」を開発しました。コンセントに接続された充電パッドは、駐車場に設置されます。パッドの上に車を駐車すると、車の底部にあるコネクターが充電パットまで降下します。充電が自動的に開始されるため、ドライバーがケーブルを接続する必要はありません。イグスの3Dプリントサービスを利用することで、高品質で低コストなプロトタイプの開発を確保しました。

試作用の低コストで短納期な部品

3Dプリントで作成:メンテナンスフリーの包装機械用グリッパー

低コストで、入手性が高く、衛生的であることが、この3Dプリント製グリッパーにとって重要な前提条件でした。これは化粧品の包装に使用され、無潤滑という利点のため高い衛生要件を満たします。

3Dプリントによる製作で高い設計自由度

3Dプリントで作成:オーダーメイドのすべり軸受が短納期

展示会の途中で、展示品の重要な交換部品が突然なくなってしまったらどうしますか?ベルリンを拠点とするカメラモーションシステムメーカーであるBlackcam社の答えは、イグスの3Dプリントサービスを利用することでした。

費用対効果に優れ、すぐに利用可能

丸棒から作成:医療機器向け高機能特殊設計すべり軸受

目の検査用の顕微鏡のアーム部にイグリデュール丸棒が使われています。その理由は、μm単位で機械加工されるオーダーメイドのすべり軸受を作製可能なため、検査に必要な精度を確保できることです。

丸棒から作成したぴったりフィットするすべり軸受

射出成形品:イグリデュールすべり軸受で時間とコストを大幅削減

この高負荷の耕耘機でLemken社はDUブッシュを使い続けていたため、メンテナンスやベアリングの給油に毎日最大1時間を要していました。 イグリデュールすべり軸受は自己潤滑性の固体潤滑剤が配合されているため、導入してからは給油が完全に不要になりました。 また、イグリデュールすべり軸受は耕耘機の高負荷にも問題なく対応します。

農業機械メーカーが信頼するイグリデュールすべり軸受